要点回顾

GB/T 36276-2018《电力储能用锂离子电池》标准自2018年正式发布实施以来,有效促进了电力储能及锂离子电池行业朝着合规有序的方向发展。过去5年,随着电化学储能规模的快速扩张,储能用锂电池技术取得了显著进步,同时电池的应用场景更加复杂,为此国家市场监督管理局和国家标准化管理委员会于2023年12月28日发布新版GB/T 36276-2023《电力储能用锂离子电池》,并于2024年07月01日起正式实施。新国标增加了过载、振动、高海拔绝缘性与耐压性能等六项安全性能试验,并删改了多项试验的测试方法以及技术要求。特别地,新国标对热安全性能试验中的绝热温升特性试验进行了较大改动,修正了旧版试验方法存在的试验流程不明确、技术要求不合理、数据指导价值较低等问题。

本文重点通过实测数据比较和解读新旧国标绝热温升试验方法的设计逻辑,阐释新方法的合理性,便于行业用户对新国标要求进行理解并顺利开展实验。

调整内容

GB/T 36276-2023《电力储能用锂离子电池》与GB/T 36276-2018版标准的绝热温升特性试验要求对比:

2023版

6.7.4.1 绝热温升特性试验

电池单体绝热温升特性试验按照下列步骤进行:a) 将按照 6.2.4.1.1完成了初始化充电的试验样品置于绝热模拟装置内,连接温度数据采样线;b) 设置绝热模拟装置试验起始温度为 40 ℃、试验温升步长为5℃、试验终止温度为 130 ℃、温度数据采样周期为 0.01 min;c) 加热试验样品至表面温度达到 40 ℃时保持当前温度,静置5 h,记录时间、温度;d) 继续加热试验样品至表面温度达到 45 ℃时保持当前温度,静置1h,记录时间、温度;e) 控制试验装置恒定当前温度 20min,记录时间、温度,计算温升速率;f) 以5℃为步长逐次递增试验样品表面温度至130℃,重复步骤 d)~e);g) 停止加热,待试验样品表面温度恢复至室温,拆除数据采样线,取出试验样品;h) 记录试验现象,包括膨胀、漏液、冒烟、起火、爆炸、外壳破裂及破裂位置;i) 重复步骤 a)~h)至所有试验样品完成试验。

2018版

A.2.8 绝热温升试验

电池单体绝热温升试验按照下列步骤进行:a) 电池单体初始化充电;b) 将绝热加速量热装置的起始温度设定为 40 ℃、终止温度设定为 130 ℃,启动装置,待温度达到 40℃ 时保持温度恒定,将电池单体放入绝热腔体搁置 5h;c) 加热装置以 0.5 ℃/min 的速率升温,加热幅度每达到 10 ℃时保持当前温度恒定20min,装置的温度准确度推荐为±0.2 ℃,升温速率准确度推荐为±0.02℃/min;d) 实时监测电池单体表面中心点的温度,温度数据采样周期不应大于 10ms,温度传感器准确度应为±0.05℃;e) 参见附录B表B.6 记录不同温度恒定阶段的温度点对应的电池单体温升速率;根据记录的试验数据作温度-电池单体温升速率曲线。

2023版

5.6.4.1 绝热温升特性

电池单体绝热温升特性应满足下列要求:a) 表面温度小于或等于电池单体高温一级报警温度时,温升速率小于 0.02 ℃/min;b) 不起火,不爆炸,不在防爆阀或泄压点之外的位置发生破裂。

2018版

5.2.1.5 绝热温升应提供绝热条件下电池单体不同温度点对应的温升速率数据表,且应提供根据记录的试验数据作出的温度-温升速率曲线。

2023版

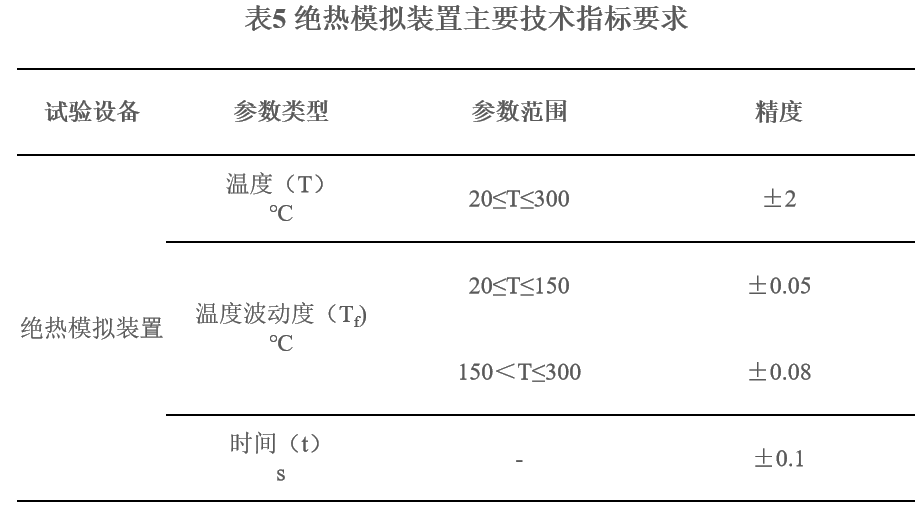

6.1.2.4 绝热模拟装置

绝热模拟装置主要技术指标应满足表5要求。

表1 绝热温升试验技术要求对比

分析新国标试验方法的调整内容,可以总结以下几个方面变化:

数据对比

1.样品准备

实验样品:280Ah磷酸铁锂电芯*2。2.实验条件

实验仪器:杭州仰仪科技有限公司BAC-420A大型电池绝热量热仪;工作模式:绝热温升模式-2018,绝热温升模式-2023;

环境温度:20±3℃。

3. 实验结果

图3 (a)GB/T 36276-2018和(b)GB/T 36276-2023绝热温升特性试验电池升温曲线

图4 (a)GB/T 36276-2018和(b)GB/T 36276-2023绝热温升特性试验电池温升速率-温度曲线

表2 电池单体绝热温升特性试验数据记录表

执行旧国标绝热温升试验时,由于仅规定程序控制绝热加速量热装置的温度,而电池样品由于自身热容较大升温相对滞后,从而导致电池样品与绝热量热仪炉体之间的温差较大(如图3a),炉体对电池样品存在严重的过加热现象,测定得到的不同温度点对应的电池温升速率明显偏大,如图4a和表2所示;而新国标规避了上述问题,明确电池样品需达到目标台阶温度后继续恒温60min,使电池在绝热模拟装置中处于良好的绝热环境后再继续搜寻20min,检测其温升速率。如图4b所示,此时测定得到的电池温升速率完全取决于电池内部自放热反应,能够反映电池在目标温度下的副反应、自放电速率和表观反应动力学特征,科学地表征其热稳定性,对于电力储能行业用锂离子电池在使用中的热管理和安全预警更加具有指导意义。

图5 GB/T 36276-2023绝热温升特性试验升温曲线局部特征:(a)首台阶;(b)速率检测台阶

结论与展望

根据分析与实测结果,GB/T 36276-2023《电力储能用锂离子电池》绝热温升特性试验能够科学、准确地测定电池在绝热环境中的自放热温升速率,为电力储能相关行业更安全地使用锂离子电池提供指导。